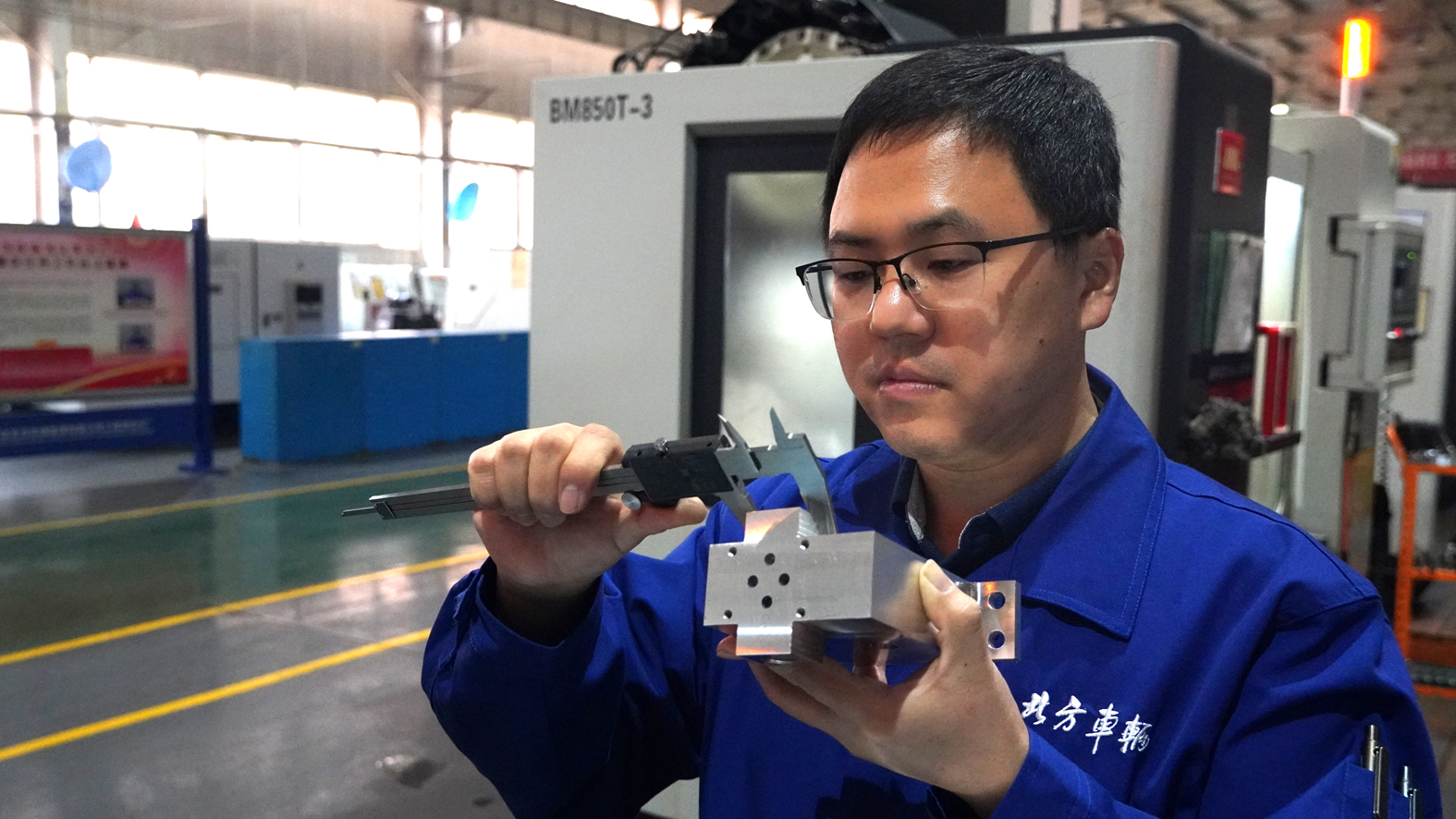

马小光,现任中国兵器工业集团所属北方车辆集团数控铣工、中国兵器首席技师、国家级技能大师工作室带头人,曾获全国劳动模范、全国技术能手、全国五一劳动奖章、中央企业先进个人等多项荣誉。

参加工作以来,马小光扎根生产一线24年,他潜心学习先进加工技术、积极创新工艺方法,攻克了多个核心零部件加工难点,完成300余项关键产品试制和攻关任务,完成工艺创新成果20项,获得国家专利10项,节创价值1000万元以上。在工装模具、液压传动、行走系统多个生产环节首创大量先进加工方法,大幅提升了装备质量和生产效率。

勤学苦练 坚持不懈

模具质量决定着产品质量,而电极制作的精度是模具精度最重要的保证。马小光积极向老师傅学习请教,不断练习画线、锉削、打磨等基本功,经过艰苦磨砺,他逐步成长为车间内唯一的电极制作工。

为了尽快掌握数控机床的编程与操作,他拿着仅有的说明书学代码指令,自己购买计算机学习计算机绘图,并学习充实理论知识。他依靠自动编程技术,仅用2周时间就完成了原来需要2个月才能完成的平衡器模具加工任务。在他的带动下,所在车间迅速兴起学习数控技术的热潮。

立足本职 勇于实践

2008年北京奥运会“脚印”“笑脸”“五环”等特效焰火惊艳世界,发射特效焰火的装置由北方车辆集团研制生产。每个“大脚印”由288个座标点组成,每个座标点由定位板控制,定位板转角和仰角角度稍有偏差,燃放效果就达不到奥组委要求。临危受命的马小光用一套宏程序快速解决了发射装置复合角度加工难题,为焰火绚烂绽放打下坚实的基础。新冠肺炎疫情期间,北方车辆集团受命紧急生产防护服压条机,马小光主动承担了最复杂的触摸屏座和下支架等零件加工任务,为提前完成防护服压条机生产任务立下了汗马功劳。

一体式行星架是新一代机电复合传动系统零部件中形位公差最严、尺寸精度最高、加工难度最大的关键零件,孔位置度直径尺寸公差0.01mm,槽垂直度和平行度同样为0.01mm,超出了一般加工中心正常加工精度。在产品研制生产中,马小光根据机床重复定位精度规律尝试修正定位误差,经多次试验检测,产品加工精度最终达到要求。目前该产品已累计完成十批次300余件,创造价值150万元以上。

连体履带板是为提升特种车辆机动性能而开发的重点科研产品,中间空档内侧5*30°倒角一直是工艺技术难题,成为多个车型更新换代的“拦路虎”。马小光经过长时间深入思考,综合考虑效率、成本、人工各种因素后,利用可回转四轴转台机床,制作专用工装夹具4套,设计自制偏心反镗倒角刀2种,成功解决连体履带板倒角加工难题,实现经济高效自动化加工,为装备升级换代和后续生产线建设提供了重要工艺方案。

马小光还成功解决底甲板、平衡器、履带板等大批复杂热成形模具的制造难题,每年仅模具类产品一项就为分厂创造1000万元经济效益。

传艺带徒 交流共享

作为兵器工业集团首席技师,马小光无私地把自己的知识技能传授给更多的年轻人。他依托大师工作室,通过技术培训、工艺攻关等多种形式,传授实践经验,支持辅导年轻人参加技能大赛,为技能人才队伍快速成长尽心尽力。近年来,马小光大师工作室每年解决现场加工难题20余项,创造价值200万元以上。

参加工作以来,马小光始终精益求精,勇于担当,在扎根国防现代化建设事业中贡献青春力量。