“对待每一项工作都要精雕细琢,要大胆创新,刻苦钻研技术图纸,结合工作经验改进工程器具,为煤机装备的革新贡献自己的绵薄之力。”这是尹鹏辉写给自己的人生诺言。

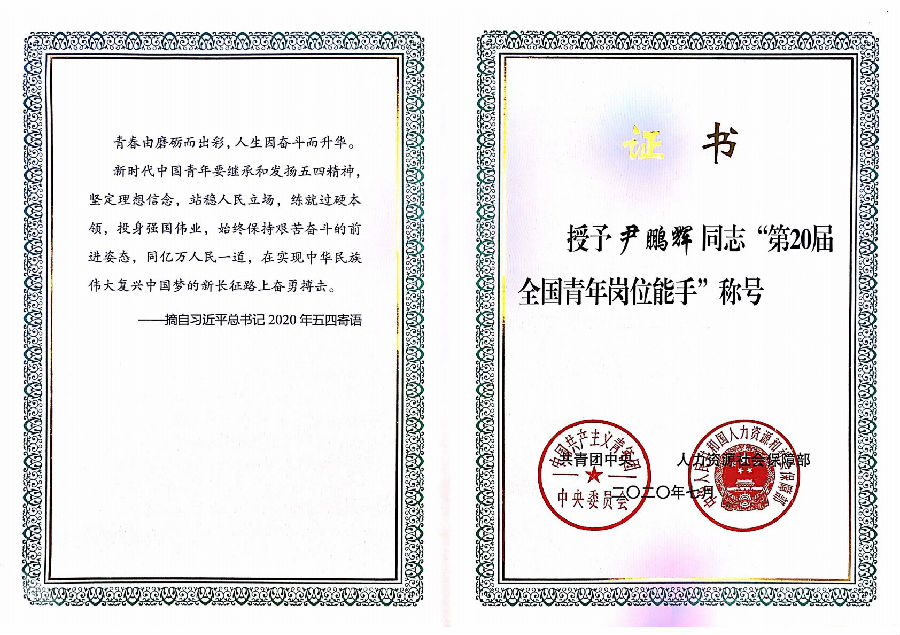

从燕赵大地到茫茫草原,从修理车间到技能赛场,这个刚刚入行十年的年轻人,硬是凭借着一股拼搏钻研的劲头,成长为了一名业务精湛、独当一面的工匠能手,先后斩获“全国青年岗位能手”、“中央企业技术能手”等近20项荣誉,用实际行动展示了一名新时代中国煤科青年用智慧创效、用技能创新、用技巧攻关的匠心人生。

从操作台到领奖台:毫厘之间显匠心

走进中国煤科太原研究院内蒙古分公司维修二部,一个年轻人正目不转睛地盯着手中的游标卡尺。此刻,他正在为调整减速器轴承游隙测量调整垫片厚度,眼神专注,手法娴熟。他就是尹鹏辉,中国煤科太原研究院的“技术担当”。

“每一个钳工的入行,都是从一辆辆被拆解的支离破碎的车辆开始的,再高超的技术也是这么一步一步练就出来的。”回想起刚进厂时的情景,尹鹏辉的言语中依旧会流露出些许的青涩。

2009年7月,刚从学校毕业的尹鹏辉来到内蒙古分公司维修二部整车一组,成为了一名钳工。面对陌生的环境和一台台复杂的机器,只有一年专业技术学习经历的尹鹏辉,就暗自在心里下了决心:一定要踏实肯干、勤奋吃苦,征服这些复杂的“大家伙”!

从打扫卫生到安装变矩器,尹鹏辉开始从最脏最累的活儿做起,千百遍地重复着拆解维修工作。

苦吗?也苦。累吗?也累。可尹鹏辉却说,他从不后悔,“在外人看来这可能没什么可学的东西,可我觉得拆解区是钳工的大本营,只有掌握了车辆的每一个部位,了解了每一个细节,才能把技术学透。”

功夫不负有心人。基于对自己的严格要求,不到一年时间,尹鹏辉就熟悉了车间所修车型的所有机械部件,成了车间有名的“机械通”。

尹鹏辉肯吃苦,更爱学习。遇到琢磨不明白的地方,他就从技术员那里找到安装图纸,晚上在宿舍慢慢研究,常常熬到大半夜。遇到实在不懂的问题他就随手记到笔记本上,第二天一早再去找有经验的老师傅们请教。

“我们很多同事都有‘绝活’,我就软磨硬泡地去拜师,想看看别人会的我是不是也能学会。”那时“教会徒弟饿死师傅”是常见的想法,拜师没有那么容易,而尹鹏辉硬是先后拜了十多位师傅。车间的师傅们回忆起当年的情景,依然津津乐道:“小尹每个问题都刨根问底,有时候问的都不知道该怎么讲,只得找一个废旧的部件给他比划,直到他得到满意的回答为止”。

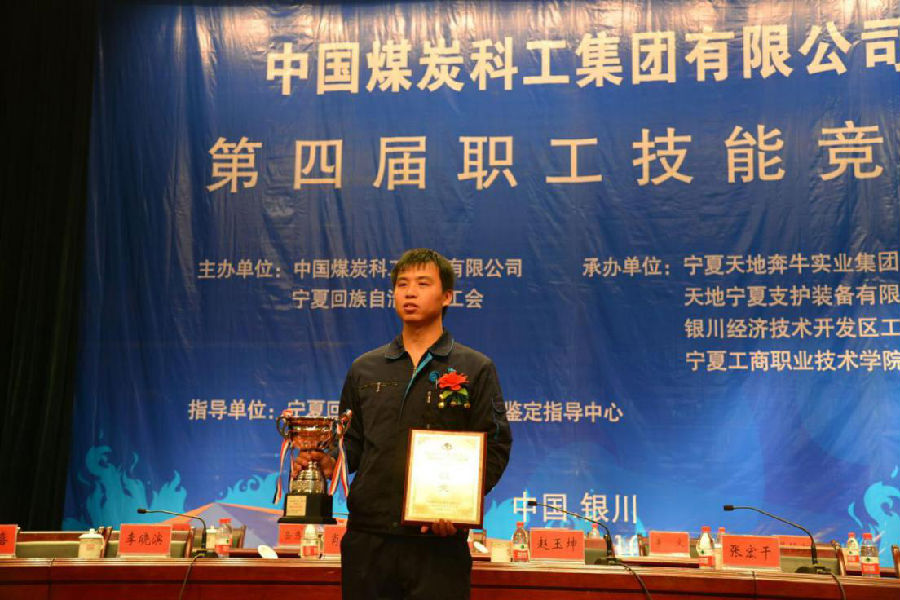

人生不能碌碌无为,岗位平凡但能力不能平凡。在熟悉整个工作后,尹鹏辉给自己定下了职场生涯第一个目标,成为太原院乃至整个煤科最好的钳工。2014年9月,尹鹏辉代表太原研究院参加了中国煤科第三届职工技能竞赛装配钳工项目,并在比赛中脱颖而出夺得了第一名!

谈起那次比赛,尹鹏辉总说,那是运气太好了,其实还有很多不足。这当然是谦虚的说法了,所有的运气都是日积月累的实力,没有凭空而降的福利,只有脚踏实地的实干。

此后,厚积薄发的尹鹏辉一次次刷新着自己的成绩。几年间,便从一名学徒工成长为高级技师、技能之星,获得全国能源化学系统五一劳动奖章、全国煤炭行业青年岗位能手、中央企业技术能手等诸多殊荣。

从钳工状元到创新之星:创新路上有恒心

获得成功的尹鹏辉没有沉醉于荣誉与掌声,而是将眼光投向了更远的前方。

2019年的一天,尹鹏辉所在班组负责维修一台载重40吨的支架搬运车。在拆解摆动粱内铜套时,却因操作工人手法不够熟练,不慎损伤了内孔表面。“拆解过程本就对焊工的切割技术有很高的要求。即使由技艺高超的师傅操作还是会对内孔局部形成高温退火,改变材料性能。费时费力还不能完好拆解,增加修复过程。”传统操作流程存在的缺陷让尹鹏辉很挠头,“煤科研发正在进入精密化、信息化、智能化时代,一定要研究出一个专门的工具把这个问题解决掉。”

为此,一场“创新革命”在车间里悄然展开。为解决这一问题,尹鹏辉反复查阅资料,与技术人员研讨,经过几次模拟实验后发现,摆动粱铜套安装孔不是一个通孔而是一个阶梯孔,铜套的内径小于摆动粱内孔阶梯处尺寸,由于铜套是从两端装配,便形成了新的大于铜套内径的阶梯。

有了解决的方向就立刻实践,尹鹏辉随即设计制作了三个扇形压板,并固定在了略小于铜套内径的固定板上。

然而,设想很美好,现实很残酷!当尹鹏辉拿着做好的卡盘去安装时却发现,由于铜套内径只有160毫米,放入卡盘后已经没有空间调整扇形压片,同时,固定环节的操作也是异常艰难。

学习技术时的坚持,在攻克难题时转换成了一种坚韧。心里很不是滋味的尹鹏辉,独自一个人拎着卡盘回到了宿舍。“要是能把它设计成可以自动锁止的卡盘就好了。”尹鹏辉一边琢磨一边翻着资料书籍。经过反复的推演,尹鹏辉发现,如果给扇形压片加装弹簧,就可以使压片在拆解位置自动打开。

有了想法就马上行动。第二天一大早,尹鹏辉便找来弹簧,设计导向柱,改进扇形压片,随后又马不停蹄地赶到摆动粱拆解区。当扇形压片如构想一样通过弹簧反作用力移动到拆解位置顺利完成拆解时,车间里瞬间响起了雷鸣般的掌声和喝彩声。

弹性卡盘拆解方法的试验成功,不仅将原60分钟的工作量减少到15分钟,大大减少了破坏性拆解对摆动梁铜套安装孔的损伤,更让尹鹏辉和他的团队,在创新改善的路上一发而不可收。

在拆装载重25吨支架搬运车和10吨多功能车的内部锁母时,他创新设计了新的固定方式,使拆解效率提高50%,并减少了敲击拆解对锁母的损坏;他参与设计的支架搬运车传动轴安装工具,不仅使操作人员减少一半,更使车辆运转效率提升了一倍;他参与设计的连采设备履带、刮板卷捆装置,将原需三个人多次重复使用行车和叉车消耗2小时才能完成的工作量,升级为只需要两人、0.5小时就能轻松完成全套工作……

在积极革新实操技术的同时,尹鹏辉还组织团队修编了《变矩器故障诊断资料》等技术档案,完成了新设备工艺资料编写10余份,完善了工艺流程90余条。“小尹师傅对创新工作总是充满热情,任何不好用的工具、操作上的难题,都可以成为创新点,他都会想办法进行革新。”在同事眼里,尹鹏辉不再只是那个埋头钻研,能为集体节约成本、增加效益的技术能手,他更是引领大家提升技能、创新报国的科研带头人。

从一个能手到一群能人:传帮带下守初心

“传承是中国煤科的优良传统,更是我们不断发展壮大的法宝。我从前辈师傅那里学到的技术和匠心,我也希望能传授给更多的人。”尹鹏辉说。

一颗星星再亮,也没有一片星空美丽。2017年,以尹鹏辉名字命名的“尹鹏辉创新工作室”正式成立,工作室成员达到40人,其中硕士学历10人、本科学历15人,高级技师6人、技师9人。

“我们现在是一个团队,在自我提升的同时,还要带动大家一起提升。”尹鹏辉说,与自己刚入行相比,现在技术的发展速度更加迅猛,所以更需要年轻人要敢想敢干,大胆创新。在进行一些研究讨论时,他会将更多的话语权留给年轻人。

“我们的新人都是90后甚至95后,他们每天都充满了活力,好像有使不完的劲,看到他们仿佛看到了我刚参加工作时的样子。”徒弟们勤动手、爱钻研的精神让尹鹏辉倍感欣慰。

在尹鹏辉的带领下,这批优秀的新人都在快速成长。短短几年时间,工作室已累计完成小改小革17项,开展工艺创新10项;获授权发明专利6项、实用新型专利1项;6人次参加了全国振兴杯、全国煤炭行业、中国煤炭科工集团等技能大赛,均取得优异成绩。

今年是尹鹏辉远离家人、扎根矿区的第十一个年头。让他感到惊喜的是,他收到了一份特别珍贵的礼物。异地多年的妻子决定带着孩子从大城市举家搬到矿区,这也解除了尹鹏辉埋藏心中多年的后顾之忧。

身后是日夜牵挂的挚爱亲人,身前是无限热爱的车间和厂区,下一个十年,手握游标卡尺的尹鹏辉,必将在工匠之路上谱写中国煤科青年人新的更加绚丽的篇章。